هفتهی پیش، فرآیند سیمپیچ خازنهای فیلم را معرفی کردیم و این هفته میخواهم در مورد فناوری کلیدی خازنهای فیلم صحبت کنم.

۱. فناوری کنترل تنش ثابت

با توجه به نیاز به راندمان کاری، سیمپیچ معمولاً در ارتفاع بالاتری، عموماً در حد چند میکرون، انجام میشود. و چگونگی تضمین کشش ثابت مواد فیلم در فرآیند سیمپیچ با سرعت بالا، از اهمیت ویژهای برخوردار است. در فرآیند طراحی، ما نه تنها باید دقت ساختار مکانیکی را در نظر بگیریم، بلکه باید یک سیستم کنترل کشش بینقص نیز داشته باشیم.

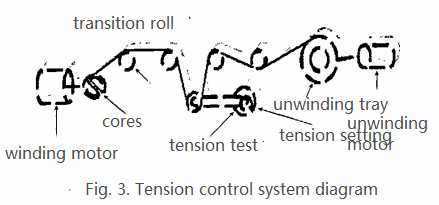

سیستم کنترل عموماً از چندین بخش تشکیل شده است: مکانیزم تنظیم کشش، سنسور تشخیص کشش، موتور تنظیم کشش، مکانیزم انتقال و غیره. نمودار شماتیک سیستم کنترل کشش در شکل 3 نشان داده شده است.

خازنهای لایهای پس از سیمپیچ شدن به درجه خاصی از سختی نیاز دارند و روش سیمپیچ اولیه استفاده از فنر به عنوان میراگر برای کنترل کشش سیمپیچ است. این روش باعث ایجاد کشش ناهموار در هنگام شتابگیری، کاهش سرعت و توقف موتور سیمپیچ در طول فرآیند سیمپیچ میشود که باعث میشود خازن به راحتی بینظم یا تغییر شکل دهد و تلفات خازن نیز زیاد است. در فرآیند سیمپیچ شدن، باید کشش خاصی حفظ شود و فرمول آن به شرح زیر است.

F=K×B×H

در این فرمول:F-تنش

K-ضریب تنش

Bعرض فیلم (میلیمتر)

ح-ضخامت فیلم (میکرومتر)

برای مثال، کشش عرض فیلم = 9 میلیمتر و ضخامت فیلم = 4.8 میکرومتر. کشش آن برابر است با: 1.2×9×4.8=0.5(N)

از معادله (1)، محدوده کشش را میتوان استخراج کرد. فنر گردابی با خطی بودن خوب به عنوان تنظیم کشش انتخاب میشود، در حالی که یک پتانسیومتر القایی مغناطیسی غیر تماسی به عنوان تشخیص بازخورد کشش برای کنترل گشتاور خروجی و جهت سروو موتور DC در حال باز شدن در طول سیمپیچ موتور استفاده میشود، به طوری که کشش در طول فرآیند سیمپیچ ثابت باشد.

۲. فناوری کنترل سیمپیچ

ظرفیت هستههای خازن ارتباط نزدیکی با تعداد دور سیمپیچ دارد، بنابراین کنترل دقیق هستههای خازن به یک فناوری کلیدی تبدیل میشود. سیمپیچ هسته خازن معمولاً با سرعت بالا انجام میشود. از آنجایی که تعداد دور سیمپیچ مستقیماً بر مقدار ظرفیت تأثیر میگذارد، کنترل تعداد دور سیمپیچ و شمارش آن نیاز به دقت بالایی دارد که معمولاً با استفاده از یک ماژول شمارش پرسرعت یا یک حسگر با دقت تشخیص بالا حاصل میشود. علاوه بر این، به دلیل نیاز به اینکه تنش ماده در طول فرآیند سیمپیچ تا حد امکان کم تغییر کند (در غیر این صورت ماده به ناچار دچار لرزش میشود و بر دقت ظرفیت تأثیر میگذارد)، سیمپیچ باید از یک فناوری کنترل مؤثر استفاده کند.

کنترل سرعت قطعهای و شتابگیری/کاهش سرعت معقول و پردازش سرعت متغیر یکی از مؤثرترین روشها است: سرعتهای سیمپیچ مختلف برای دورههای مختلف سیمپیچ استفاده میشوند؛ در طول دوره سرعت متغیر، شتابگیری و کاهش سرعت با منحنیهای سرعت متغیر معقول برای از بین بردن لرزش و غیره استفاده میشوند.

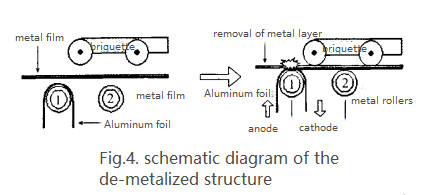

۳. فناوری فلززدایی

لایههای متعددی از مواد روی هم پیچیده میشوند و نیاز به عملیات حرارتی آببندی در قسمت بیرونی و فصل مشترک دارند. بدون افزایش مواد فیلم پلاستیکی، از فیلم فلزی موجود استفاده میشود و از فیلم فلزی آن استفاده میشود و آبکاری فلزی آن با تکنیک فلززدایی برداشته میشود تا فیلم پلاستیکی قبل از آببندی بیرونی به دست آید.

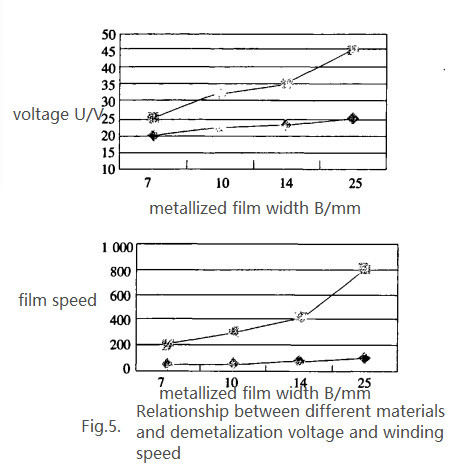

این فناوری میتواند در هزینه مواد صرفهجویی کند و همزمان قطر خارجی هسته خازن را کاهش دهد (در صورت برابر بودن ظرفیت هسته). علاوه بر این، با استفاده از فناوری فلززدایی، میتوان پوشش فلزی یک لایه خاص (یا دو لایه) از فیلم فلزی را از قبل در رابط هسته حذف کرد و بدین ترتیب از وقوع اتصال کوتاه شکسته جلوگیری کرد که میتواند بازده هستههای سیمپیچ را تا حد زیادی بهبود بخشد. از شکل 5 میتوان نتیجه گرفت که برای دستیابی به همان اثر حذف، ولتاژ حذف به گونهای طراحی شده است که از 0 ولت تا 35 ولت قابل تنظیم باشد. سرعت برای فلززدایی پس از سیمپیچ پرسرعت باید بین 200 دور در دقیقه و 800 دور در دقیقه کاهش یابد. ولتاژ و سرعت متفاوتی را میتوان برای محصولات مختلف تنظیم کرد.

۴. فناوری آببندی حرارتی

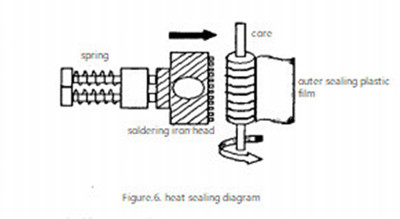

آببندی حرارتی یکی از فناوریهای کلیدی است که بر کیفیت هستههای خازن سیمپیچی شده تأثیر میگذارد. آببندی حرارتی به معنای استفاده از هویه لحیمکاری با دمای بالا برای پرس کردن و چسباندن لایه پلاستیکی در سطح مشترک هسته خازن سیمپیچی شده است، همانطور که در شکل 6 نشان داده شده است. برای اینکه هسته شل نپیچد، لازم است که به طور قابل اعتمادی چسبانده شود و سطح انتهایی آن صاف و زیبا باشد. چندین عامل اصلی که بر اثر آببندی حرارتی تأثیر میگذارند عبارتند از دما، زمان آببندی حرارتی، غلتک و سرعت هسته و غیره.

به طور کلی، دمای آببندی حرارتی با ضخامت لایه نازک و جنس ماده تغییر میکند. اگر ضخامت لایه نازک همان ماده ۳ میکرومتر باشد، دمای آببندی حرارتی در محدوده ۲۸۰ تا ۳۵۰ درجه سانتیگراد است، در حالی که ضخامت لایه نازک ۵.۴ میکرومتر است، دمای آببندی حرارتی باید در محدوده ۳۰۰ و ۳۸۰ سیسی تنظیم شود. عمق آببندی حرارتی مستقیماً با زمان آببندی حرارتی، درجه پرس، دمای هویه لحیمکاری و غیره مرتبط است. تسلط بر عمق آببندی حرارتی نیز به ویژه برای تولید هستههای خازنی باکیفیت اهمیت دارد.

۵. نتیجهگیری

در طول تحقیق و توسعه در سالهای اخیر، بسیاری از تولیدکنندگان تجهیزات داخلی، تجهیزات سیمپیچی خازنهای لایهای را توسعه دادهاند. بسیاری از آنها از نظر ضخامت مواد، سرعت سیمپیچی، عملکرد فلززدایی و طیف محصولات سیمپیچی، از محصولات مشابه در داخل و خارج از کشور بهتر هستند و از سطح فناوری پیشرفته بینالمللی برخوردارند. در اینجا فقط شرح مختصری از فناوری کلیدی تکنیکهای سیمپیچی خازنهای لایهای ارائه شده است و امیدواریم که با پیشرفت مداوم فناوری مربوط به فرآیند تولید خازنهای لایهای داخلی، بتوانیم توسعه جدی صنعت تجهیزات تولید خازنهای لایهای را در چین رقم بزنیم.

زمان ارسال: ۱۵ مارس ۲۰۲۲